素焼きを行ったものにマットホワイトの釉薬を施釉してみました。(例によって写真がない。。)

5lのポリケースに溜めた釉薬にドブ漬けしました。よく施釉の動画でドブ漬けしてるのを見て真似してみたんですが、かなり難しい。特に壺形状だと内側と外側の施釉の順番によって剥がれたりするので2回ほど剥がしては乾燥・施釉を繰り返しました。後で知ったけど、個人で作るには刷毛塗りのほうがいいかもと思いました。

本焼きが完成。ようやく1つの作品が完成しました。個人的には全く満足してません笑

見てわかるように釉薬がボコボコとしていてなめらかにかかってません。施釉時はそこまで変にはなってなかったと思うのですが、、釉薬が厚すぎたのかな。。次は時間や比重を調整してみよう。

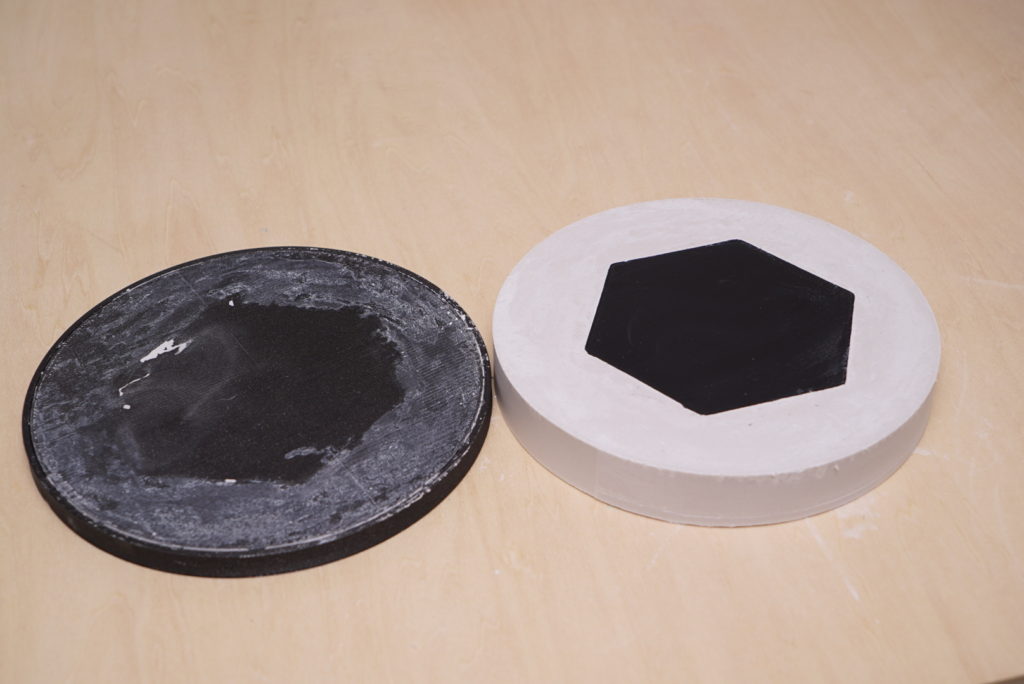

3Dプリントしたモデルとの比較。焼くと小さくなります。形も上部分が詰まって変形してます。最大で14%ほど変化するようだけど、収縮率もこれからマテリアルごとに検証してみようと思います。とりあえず一通りのプロセスを体験して学びがいろいろありました。次回以降は検証要項などをより明確化して続けていきたいです。

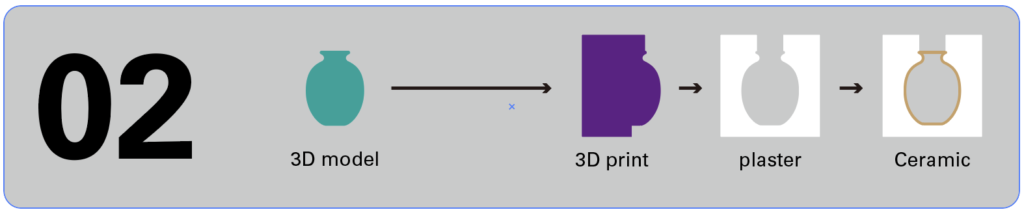

前回、枠組みを含めて雄型を3Dプリントしたところ積層痕に石膏が詰まってうまく取り出せないという失敗をしました。今回は枠組みと型を別体にして型取りをしてみます。

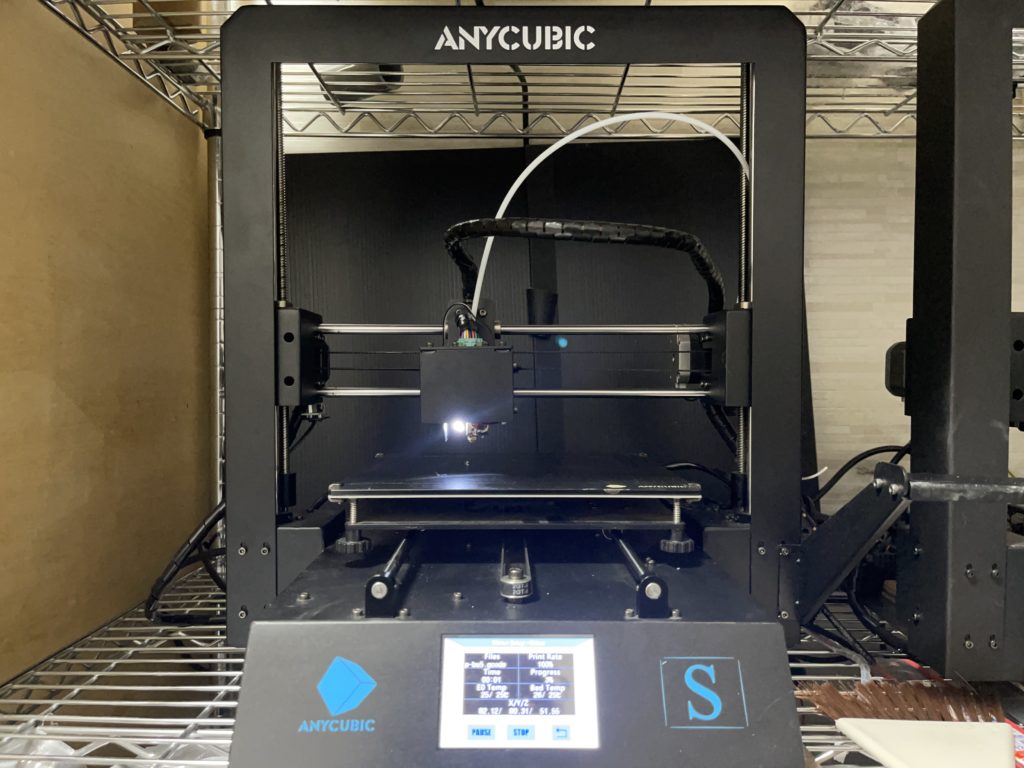

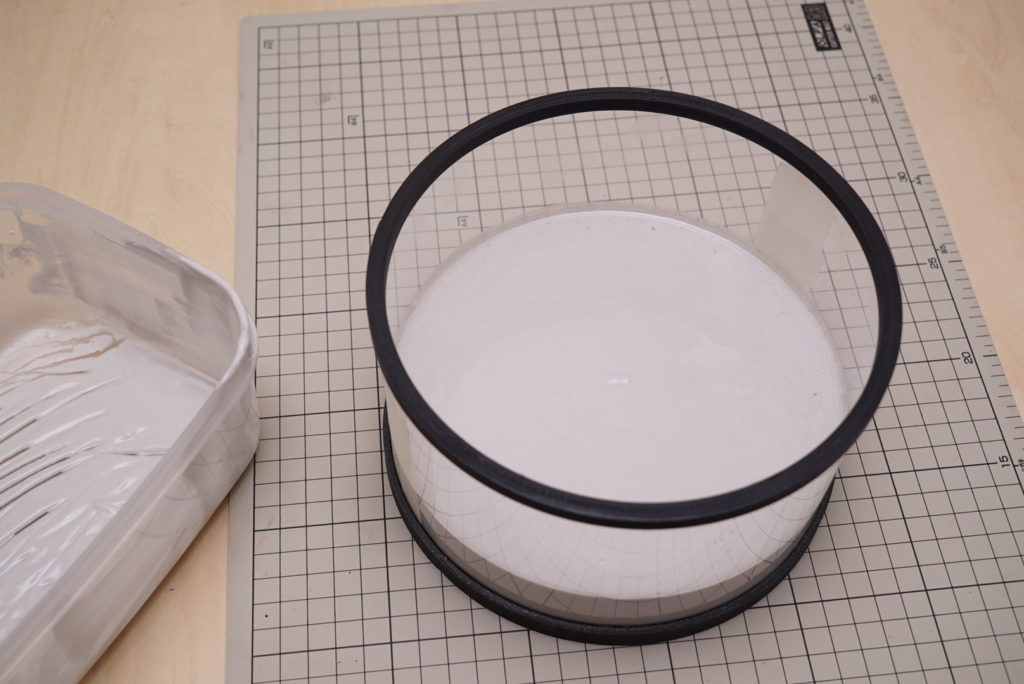

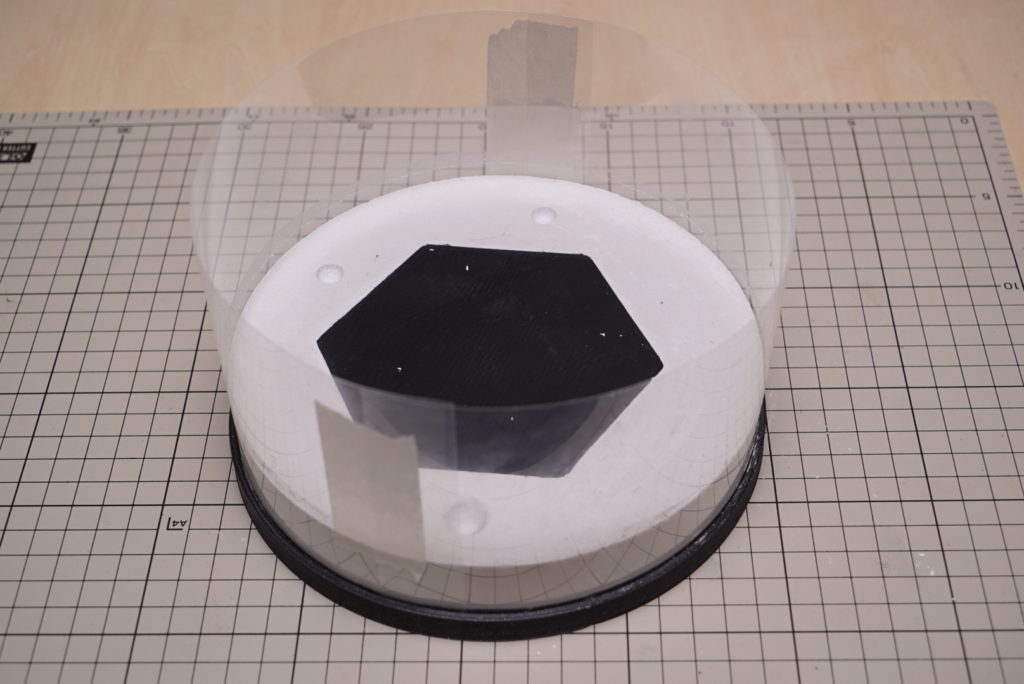

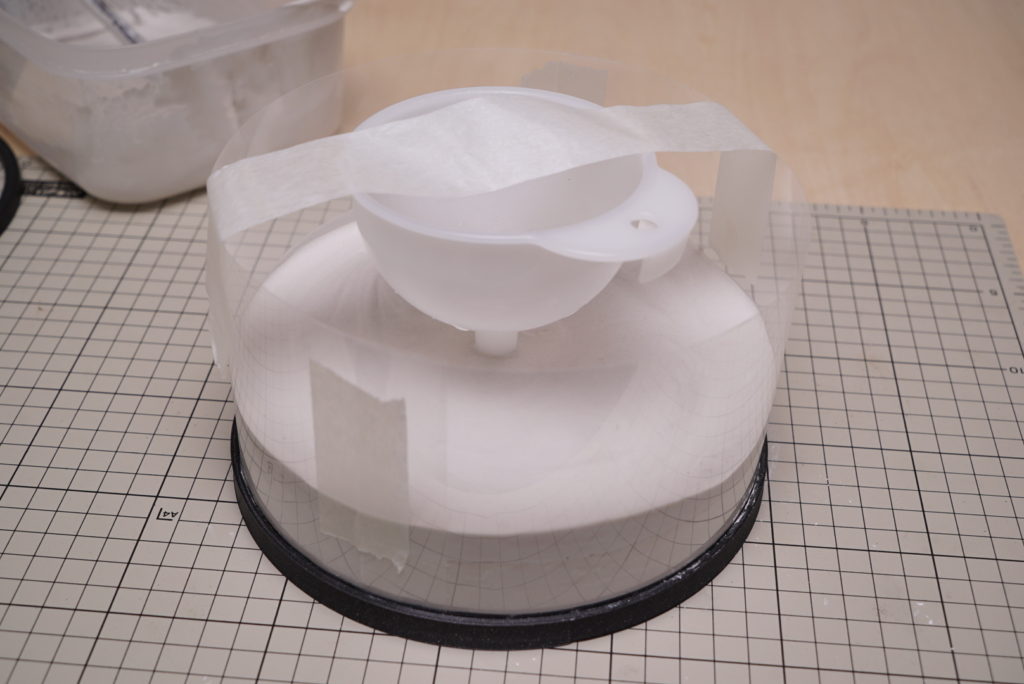

まずベースになる円盤を3Dプリントします。円盤の縁には溝が切ってあり、そこにOHPフィルムやクリアファイルを差し込めるようになってます。また、底面の円盤と、上面の固定用のリングも出力しました。

通常は型取りに利用するのは粘土とプラバンで、同様に型取りすることが多いようですが、3Dプリントを利用すると不要な粘土を使わずに型取りしたい部分だけ3Dプリントすることができ、粘土のように汚れが少ないので気軽に作成できます(後に石膏でめっちゃ汚れたのであまりこの利点は少ないかもですが)

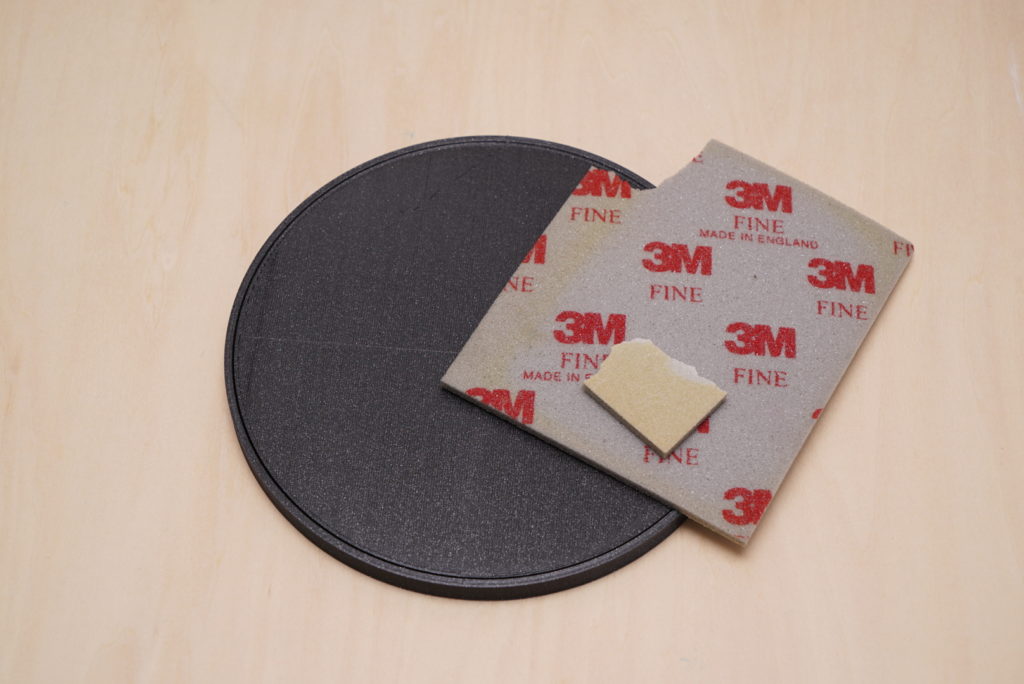

底面は石膏を剥離しやすいようにヤスリがけをしてみました。

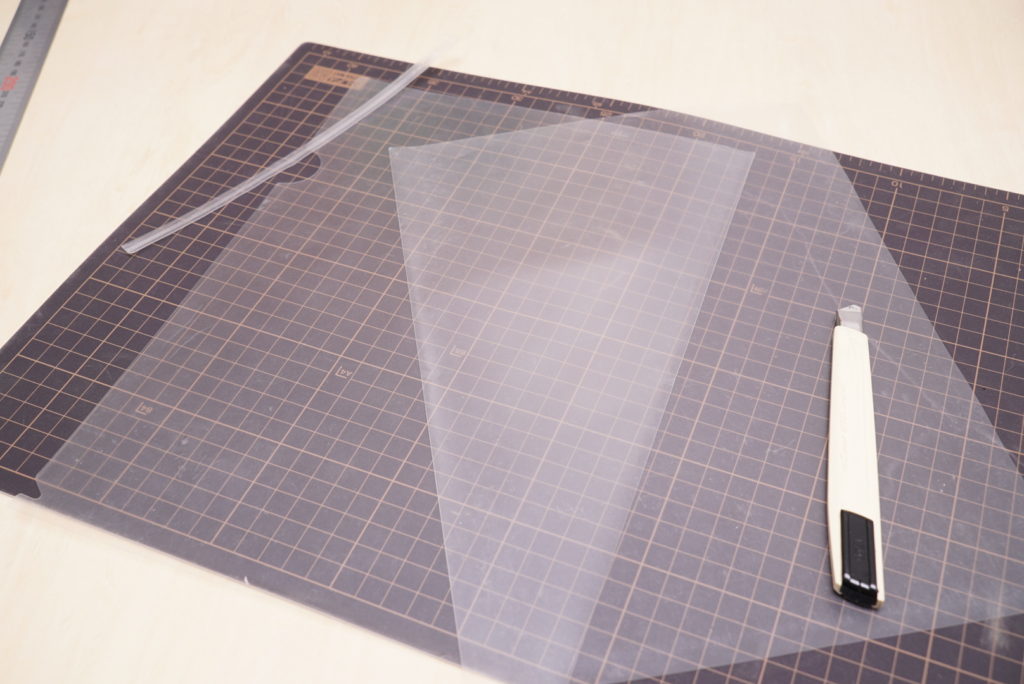

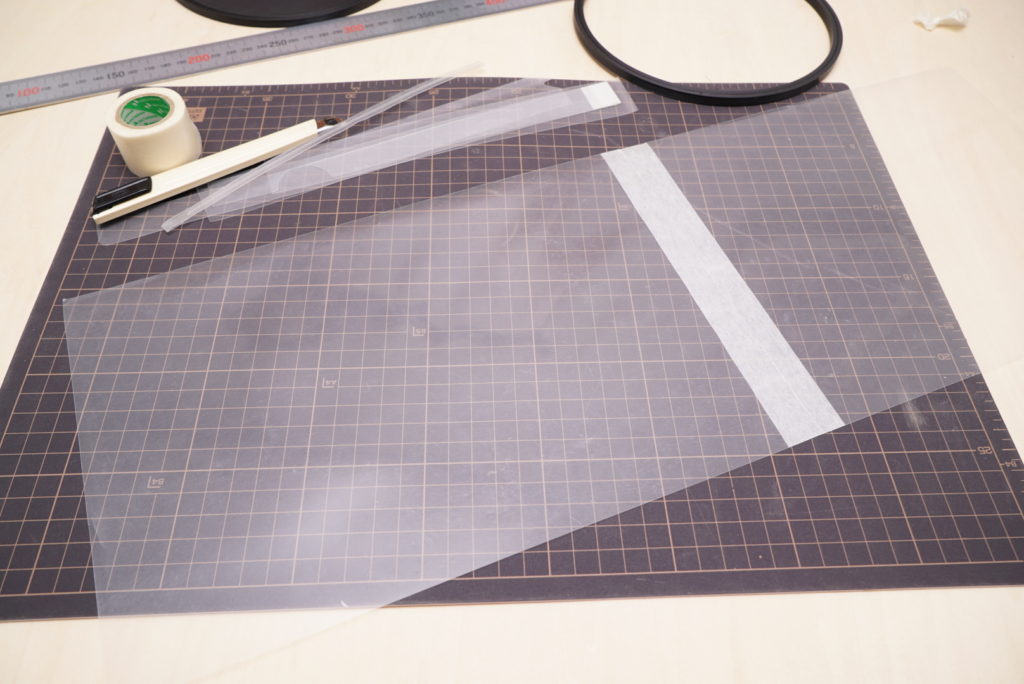

また、クリアファイルをカットして3Dプリントの円盤の溝に合わせてマスキングーテープなどで留めます

固定リングを留めて枠が完成しました。

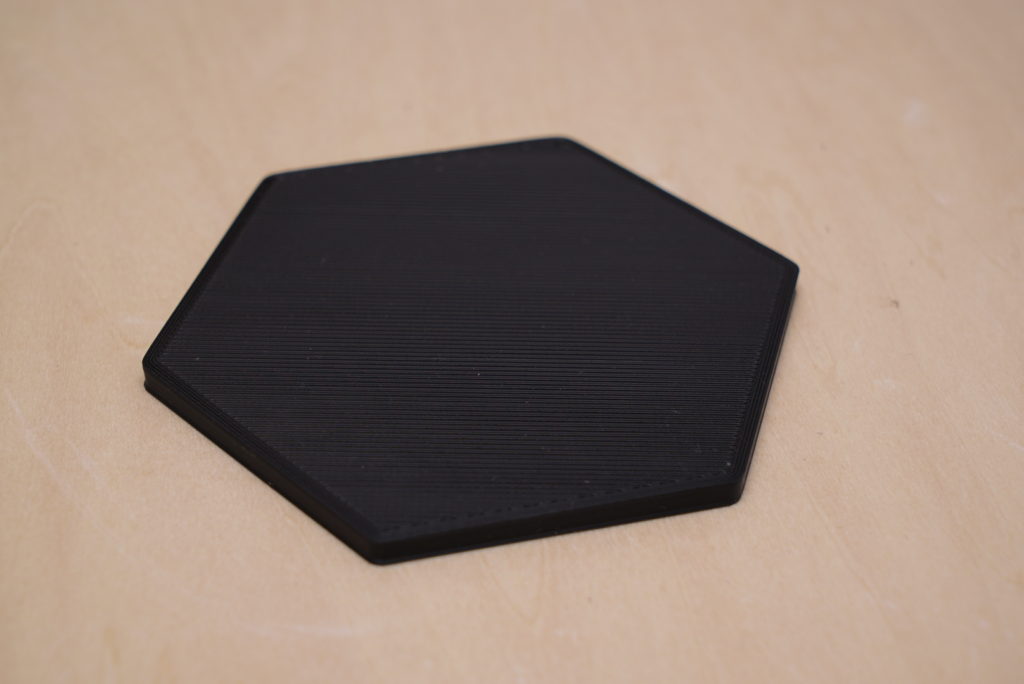

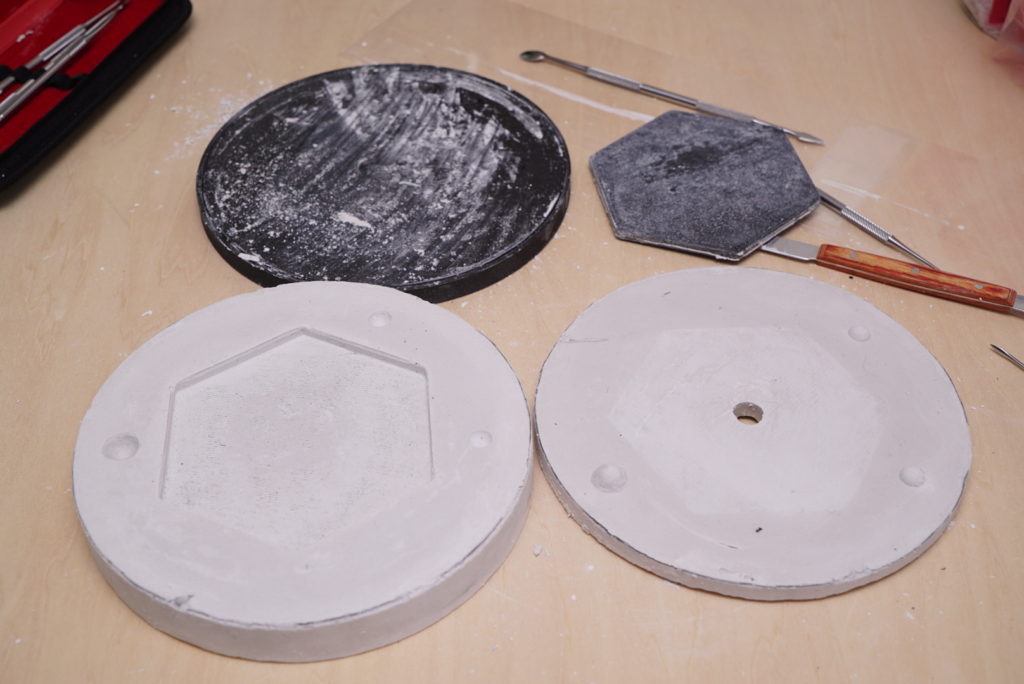

今回はテストなので六角形のコースターを3Dモデリングし、プリントしました。複雑な形状だと問題を明確化するのに時間がかかるので、まずはプロセスの優位性の確認をします。

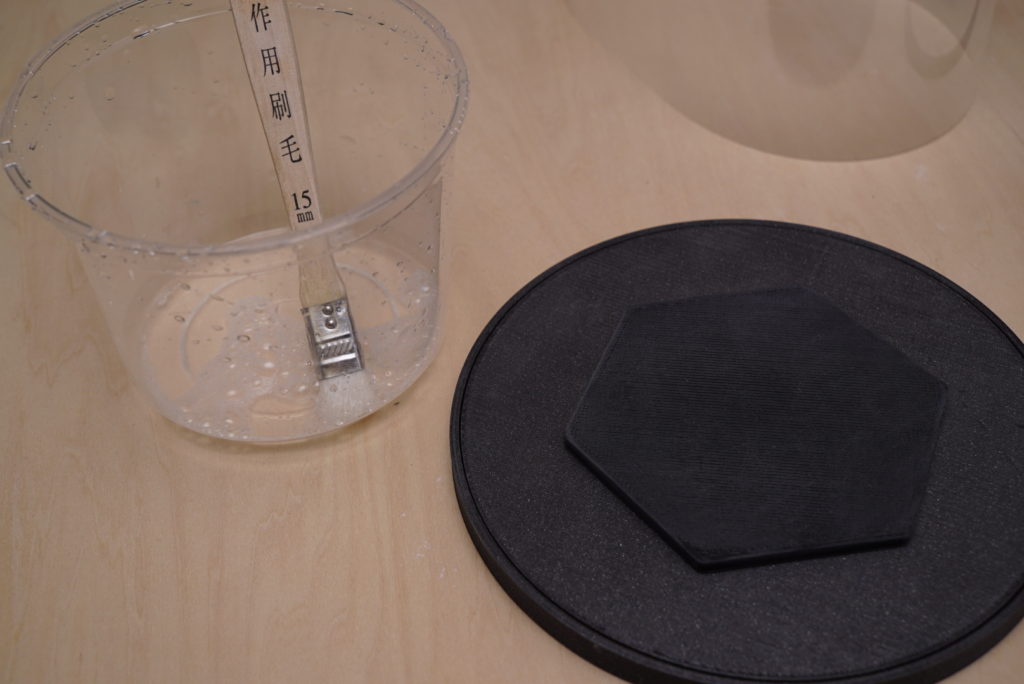

型取りのプロセスでよくやられてる剥離の事前作業として、離型をスムーズにできるかなと思い、カリ石鹸を塗り込みました。

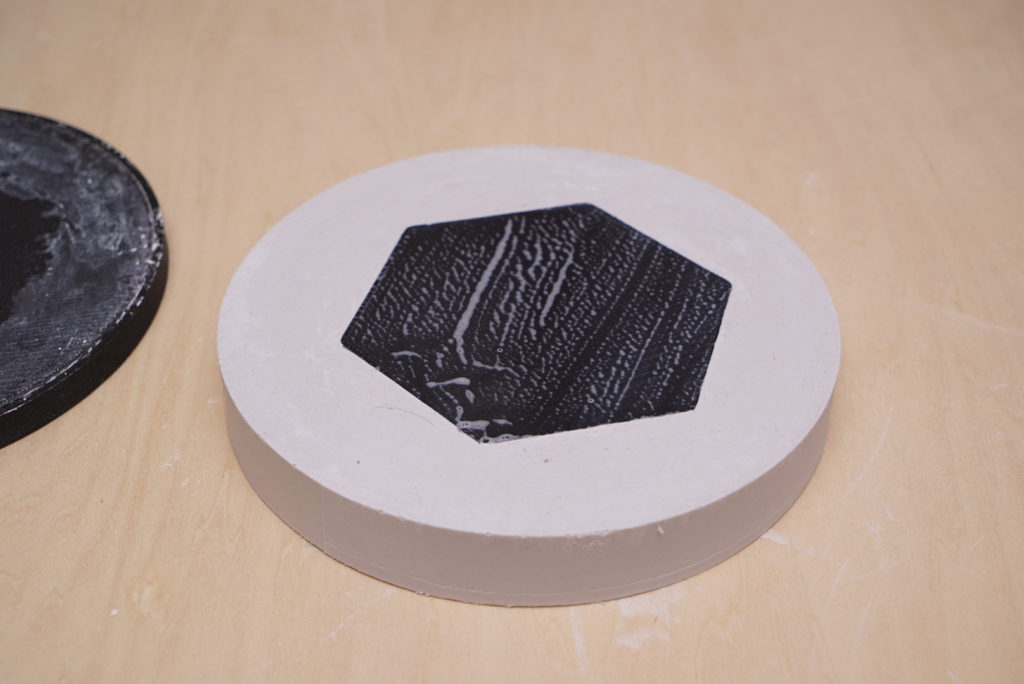

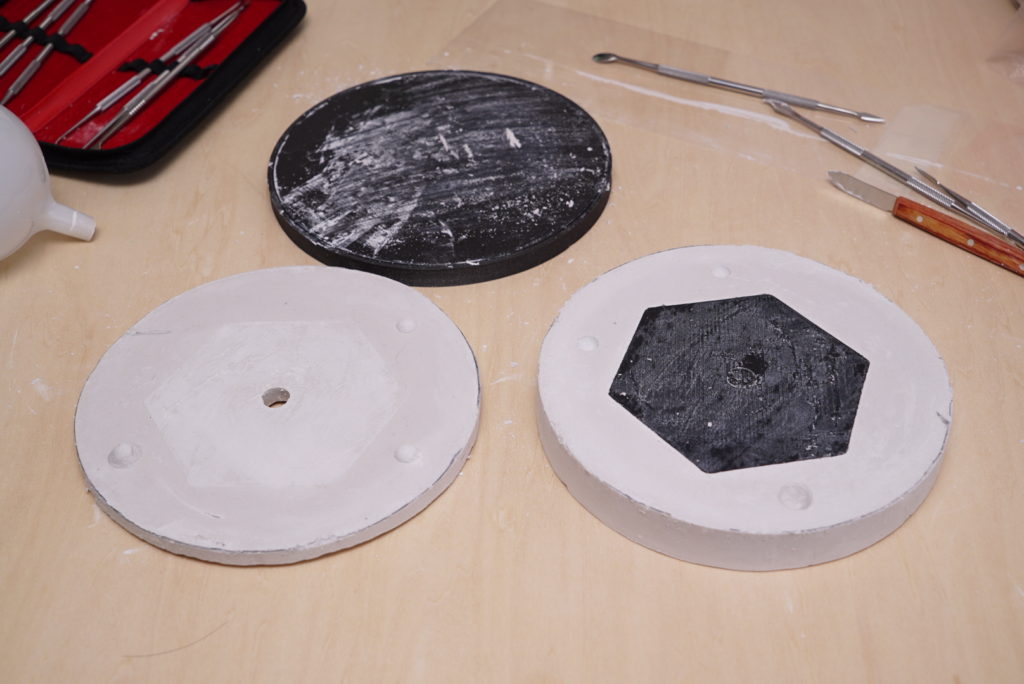

石膏を流し込み乾燥、フィルムを剥がします

フラットな底面の円盤部分は問題なく外れました

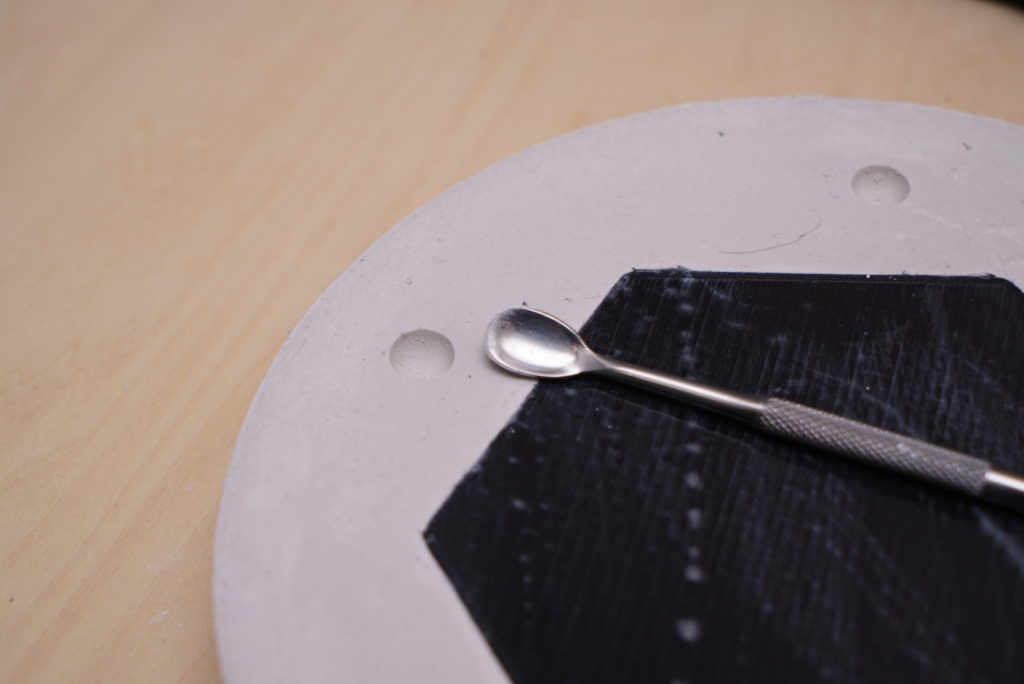

反対側にカリ石鹸を塗ります。また、嵌合のために石膏をくり抜く作業を行いました。

フィルムを再度差し込み、反対側にも石膏を流します。このとき、泥漿の注ぎ口として漏斗を中央に固定しました

乾燥後剥離。

今回は剥離ができました。ただ、角の部分など、いくつか石膏がかけてしまった部分もありました。やってみて、もしかしたらカリ石鹸を塗るだけでもある程度解決したのかも。。とも思いましたが、円盤は汎用性があるのでこれからも活用してみたいと思います。

これからは何回かこの方法で優位性や問題点を洗い出してみようと思います。