前回に引き続きの石膏型取りのテストです。

以前の一輪挿しは見た目のバリが目立たないようにラインに沿って3分割した型を作ったのですが、スパイラル形状且つ口がすぼまっているため、泥漿の修正を前提として2分割で割ったほうが製作の効率がいいのではないかと多い、試してみました。

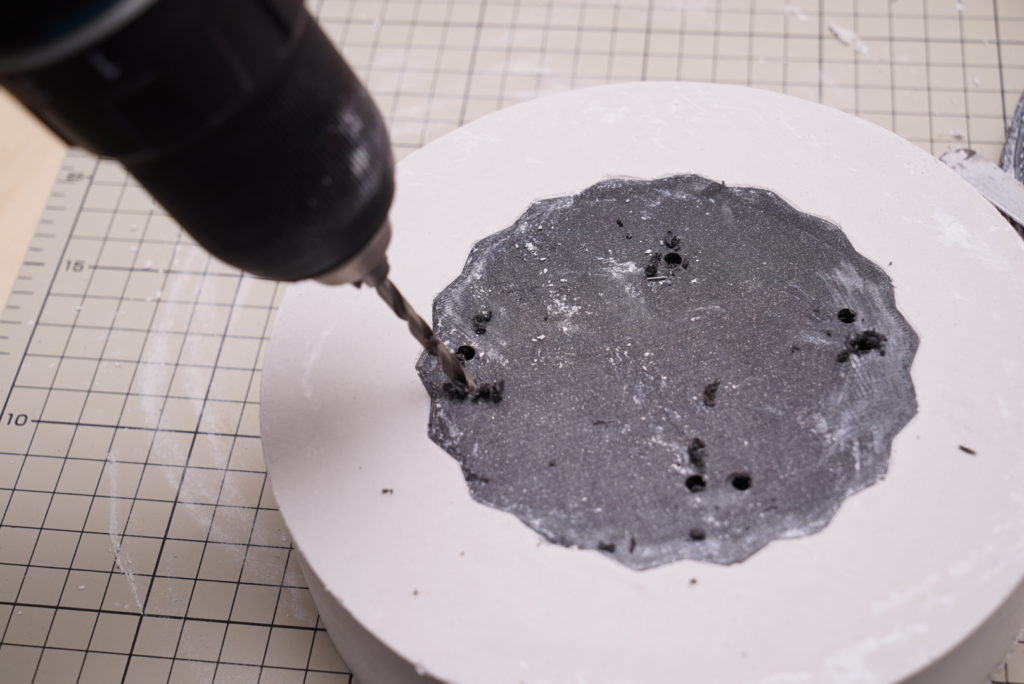

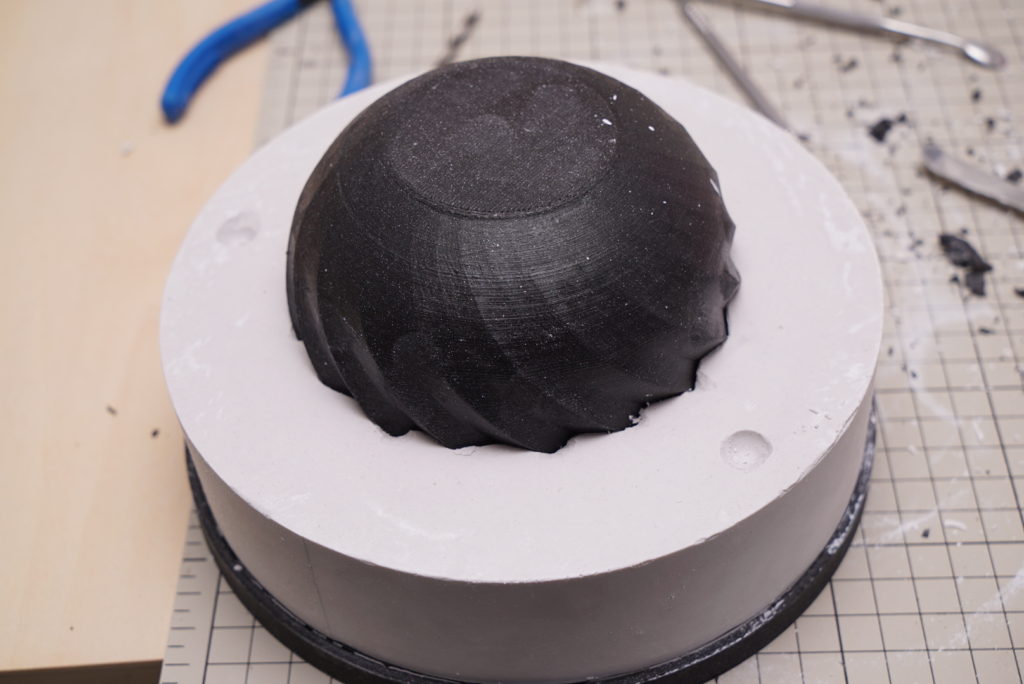

ここまでは順調だったのですが、スパイラル形状だと引き抜くのがかなり難しく、マスターを破壊して取り出すことになってしまいました。

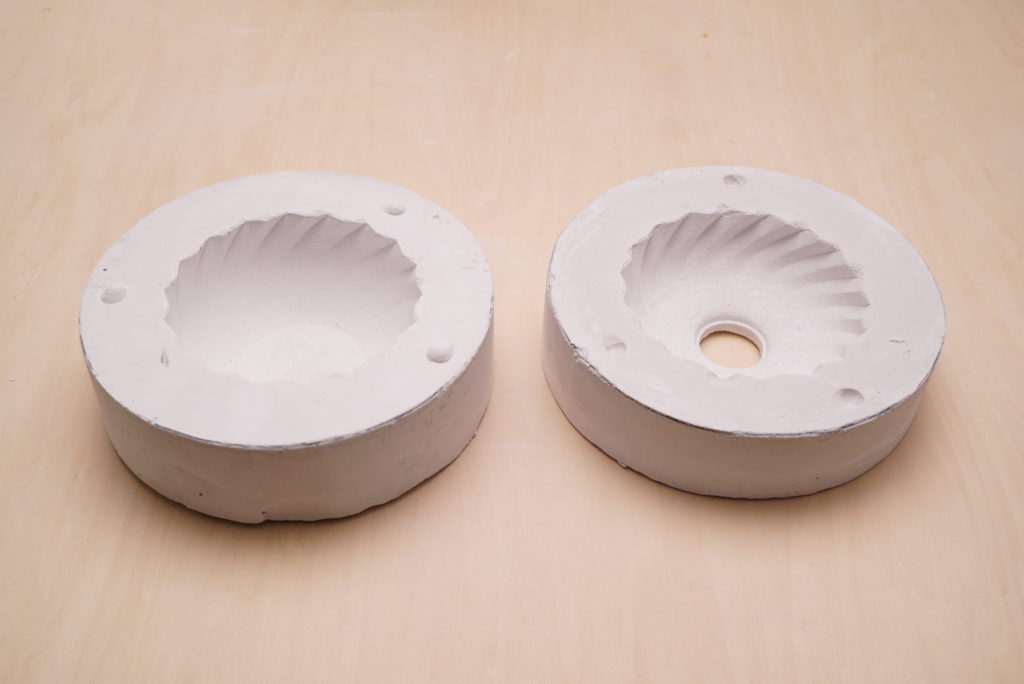

一応抜くことはできたので、一旦これで成型を試してみようと思います。結構縁の部分が壊れてしまったところが多く、修正を前提として利用するという形になりそうです。。。

型の全体像としては安定感があるので、うまく行けば複数個作るのもある程度簡単な可能性があります。

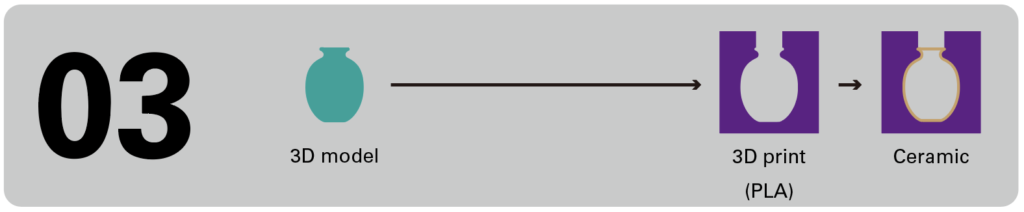

3Dプリント型による鋳込み

さてプロジェクトのはじめに鋳込みは泥漿が乾燥する過程で石膏の水分を吸収する特性を利用するという話がありました。

ただ、ガバ鋳込みのように型の周囲に張り付くタイプのものではなく、前回のように平たいコースターのような形状なら行けるんじゃないかと思い、型を作ってみました。

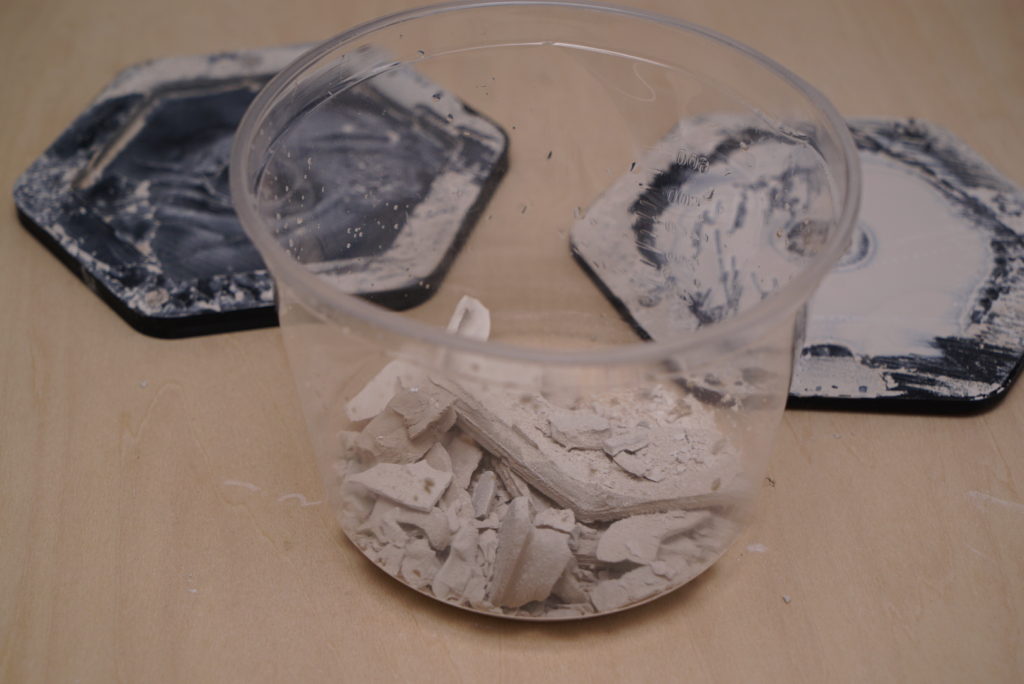

はい。見事に失敗しました笑

想像よりも乾燥に時間がかかったようで、途中で剥離したときに内部がまだ乾燥しておらず、デロデロになってしまいました。また、石膏のように水分を全方位的に吸収していないため、収縮がうまく起きず、積層痕に詰まってしまう形になりました。このままの方法では実用性がないので他の方法を試してみようと思います。失敗した泥は細かく砕いて再利用します