素焼きが(多分)完成しました!しろい!けどちょっとクリームがかってます。電気窯のような酸化焼成だと温かい白になるようです。

でもやっぱり型がしっかりしてないと粗が再現されてしまう。反省点ですね。。ここからホワイトマット釉薬を施釉して本焼成する予定です。

前回の記事が思いの外好評で、野良雲焼に興味を持ってくれた方が多くいました。そこでリモートでなんとかWSなどができないか検討することにしました。

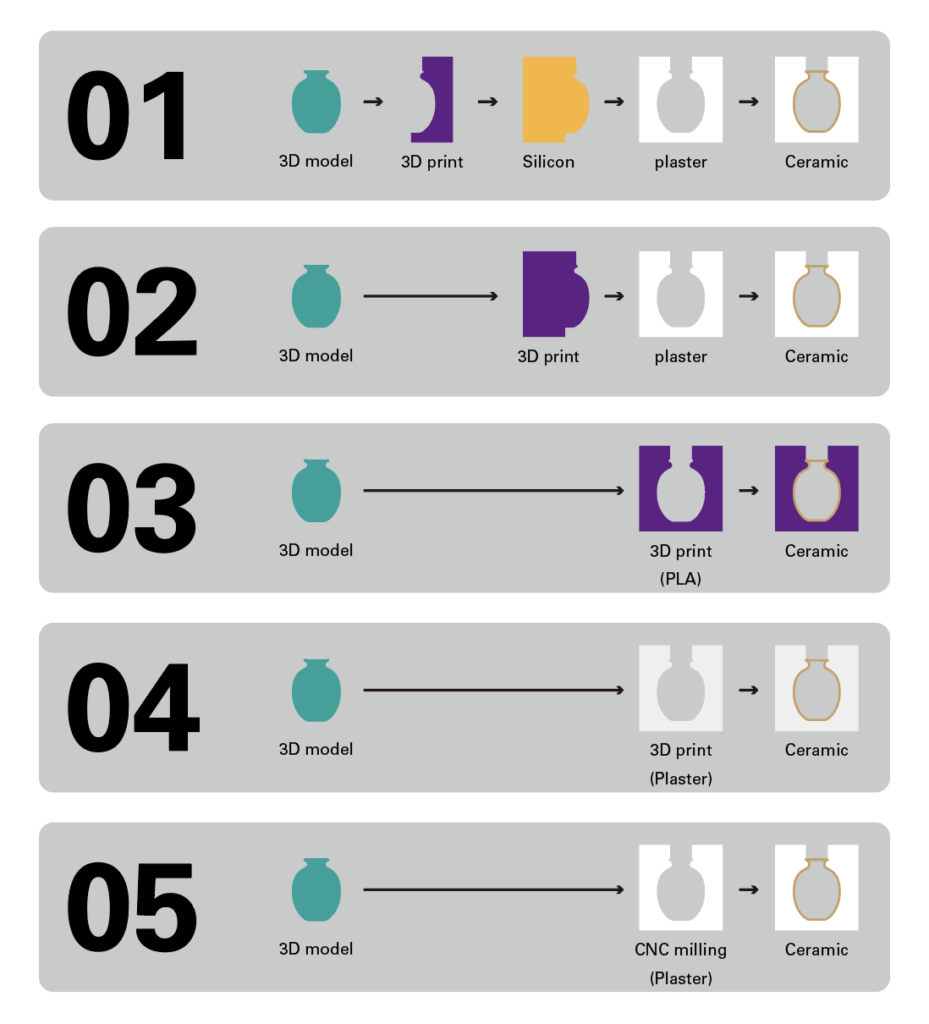

まず野良雲焼の成形プロセスの可能性検討をしてみます

01.造形モデルを3Dデータ制作し、その型を3Dプリント、シリコンで型を取り、石膏を流し込んで最終の型の成型。

02.造形モデルを最終石膏型の雄型となるようにデータ制作し、3Dプリント、石膏型を成型

03.造形モデルを最終石膏型になるようにデータ制作し、3Dプリントで成型

04.”03″のマテリアルに石膏を設定し、成型

05.造形モデルを最終石膏型になるようにデータ制作し、石膏のブロックをCNC切削で成型

ざっと上記5種類くらいあるような気がします。”01”は現在一輪挿しの作成で行っているモデルですが、何度も型を成型するのが複雑でなんとか簡素化したいところです。

“02”はシリコンを使わないので”01″より手軽に成型できそうです。

“03”は石膏の吸水性を得られないので、可能性は低そうですが、”02″よりさらに手軽なので、形状によってなんとかならないか検討したいです。

“04”は石膏を使うため、”03″よりも可能性は高そう。でも3Dプリントの石膏が同じ効果を持つのか不明なのと、制作のハードルや金額が高いのがデメリットかもしれません。

“05”は比較的個人で取り組めて型取りも1度で良いのがメリットですが、CNCを持っているかどうか、粉の処理などが問題になりそうです。

この中で自由度があり、ある程度の確実性を持った方法として02の実験をしてみます

(先に伝えておくと、失敗しました笑)

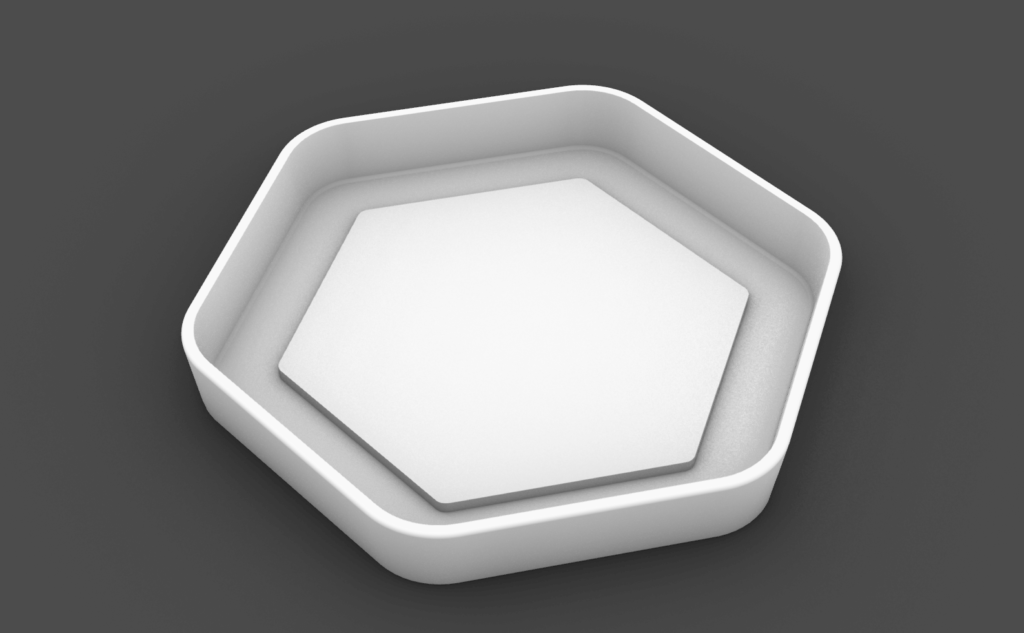

テストモデルとして、6角形のコースターを製作するために、雄型をモデリングしました。型の外側は抜きやすいようにテーパーをつけています。

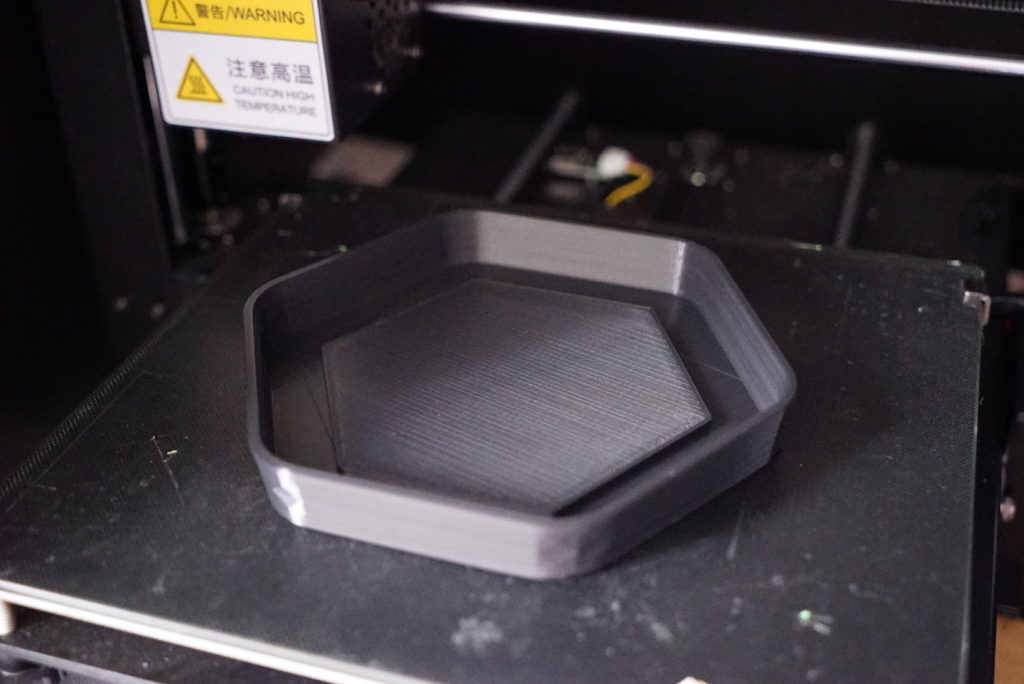

PLA樹脂で3Dプリント

石膏取りのための準備をします。

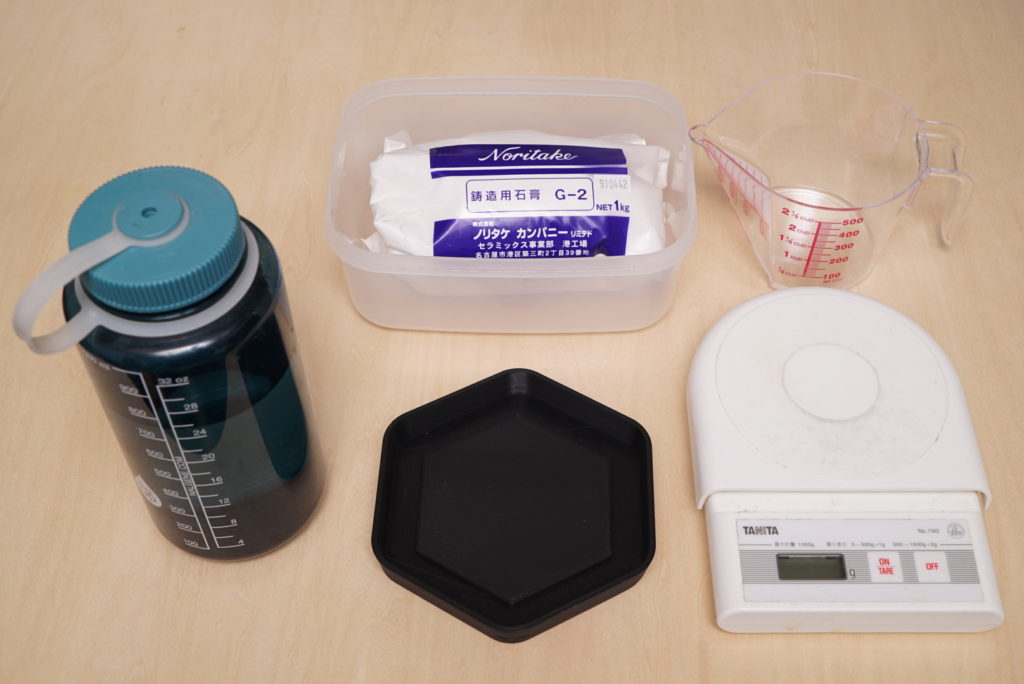

計り、計量カップ、石膏、水を用意します。

必要な石膏を計りで計測します

用意した石膏の必要量の水を計測します

水を加えてかき混ぜます。

3Dプリントの型を用意します。ここで汚れないように新聞紙などがあると良いです。

石膏を流し込みます。

硬化するまで待ちます。

3Dプリントをひっくり返すと石膏が出てきます。

…出てきません(泣)

うん。作っててなんとなくそんな気はした。多分3Dプリントの積層痕に石膏が引っかかってる。石膏が固まる過程で多少収縮してなんとかならないかなーと思ってけど全然だめでした。

カッターを縁に入れてみたり裏から叩いてみたけど全く外れません。思いっきりやったら少しずれて外れそうになったのですが、結果割れました。。。まーそうなるよね。もう少し真面目に設計をしないとだめですね。

改めて、型を底面と縁に分けられるように設計し、再トライします。失敗のアーカイブも大切かなと思い、記事を書いてみました。

また、”03″の可能性検討も並行して挑戦しようと思うのでまとまったら更新します。